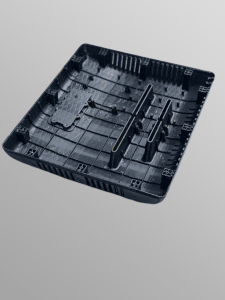

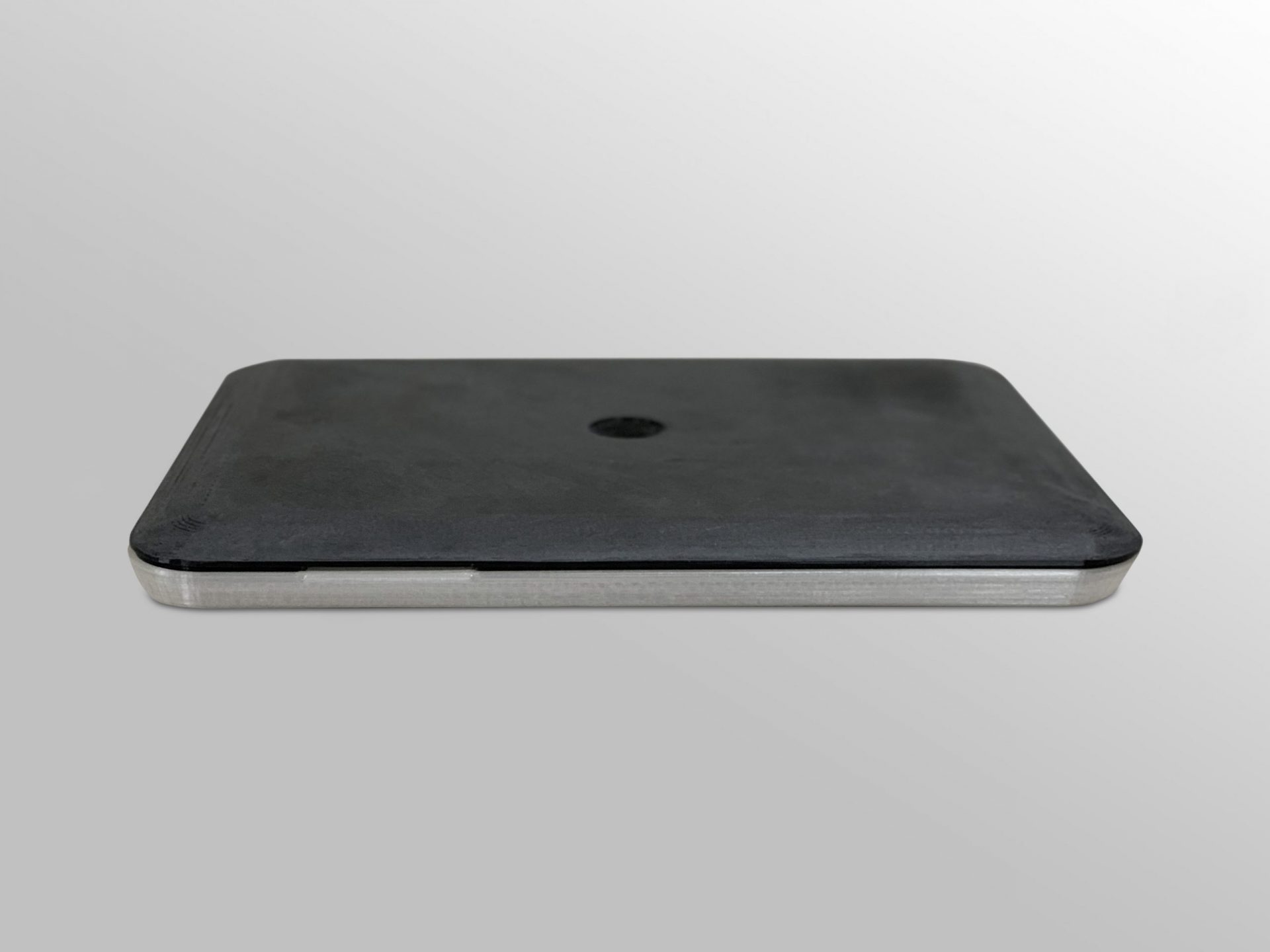

Многие товары, особенно в сфере электроники, нуждаются в пластиковых корпусах. Производители и продавцы стремятся заинтересовать покупателей. Поэтому они уделяют много внимания на совершенствование корпусов и их модернизацию. Электронные устройства – основные ресурсы для развития клиентских сервисов, а чтобы улучшать сами приборы, нужно использовать определённые материалы.

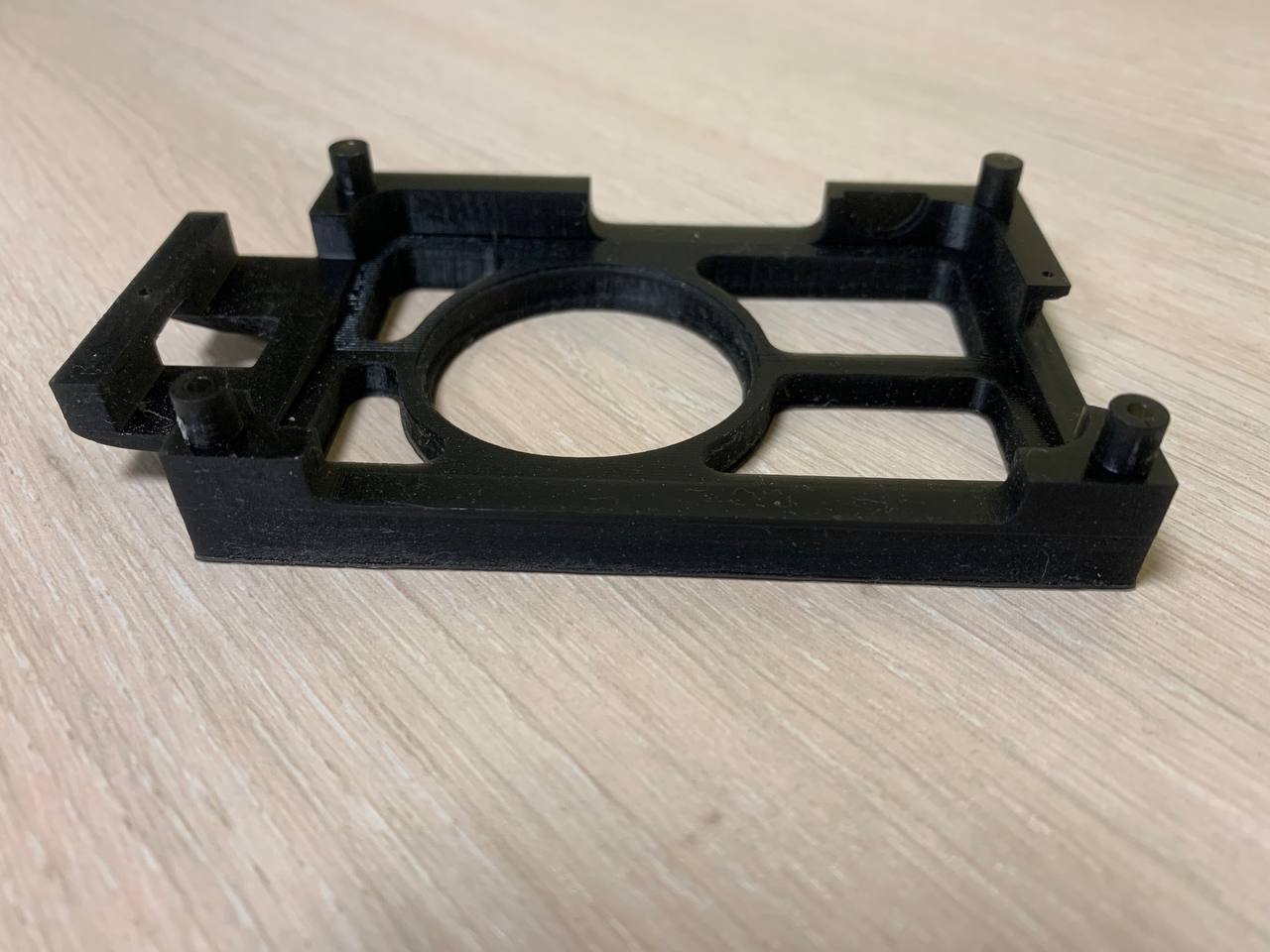

К числу самых востребованных относятся пластиковые трехмерные корпуса. Электроника с подобными корпусами может обладать многими возможностями, а стоимость изготавливаемых изделий/деталей будет дешевле.

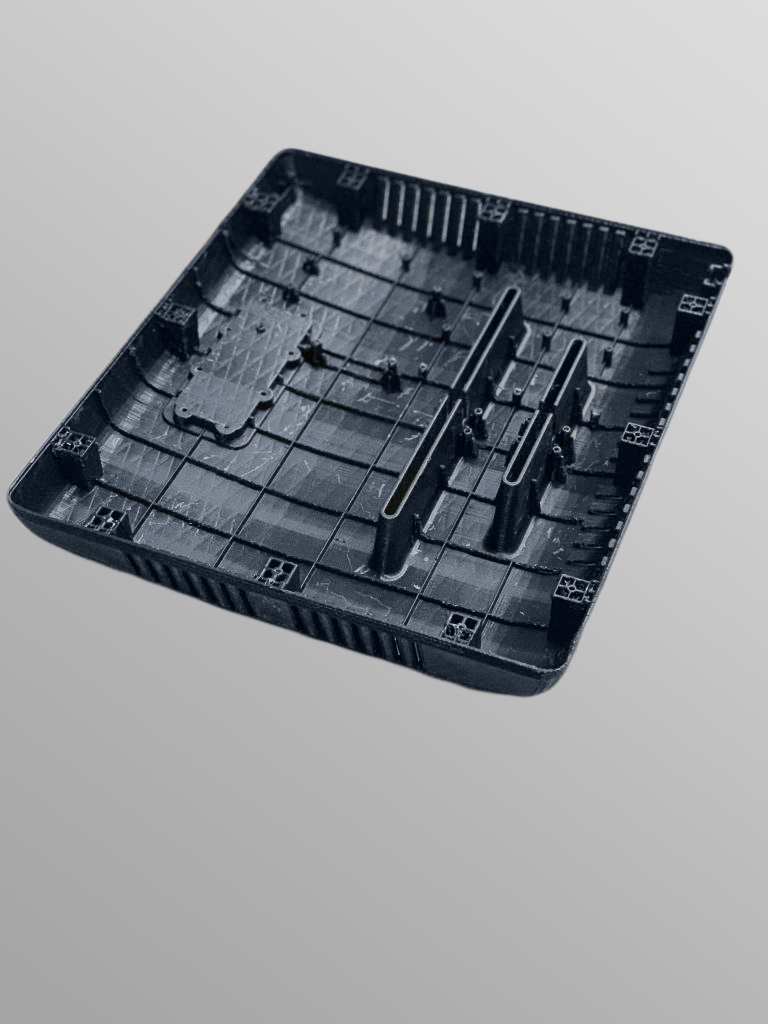

Качество и точность 3D-печати корпусов

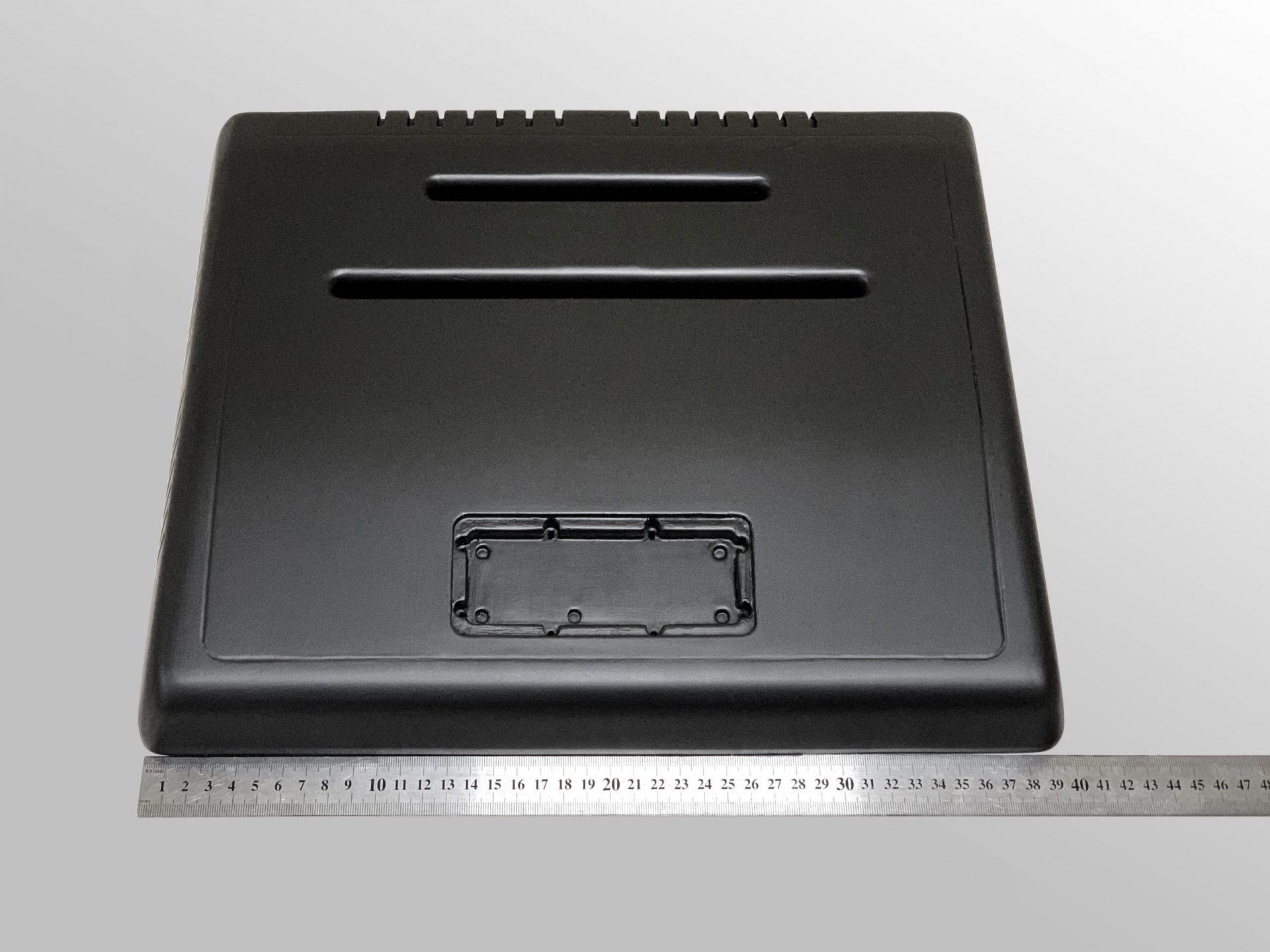

Прототипы из пластика хорошо собираются, могут иметь точность изготовления в 254 мкм, обладать разнообразной цветовой гаммой и подвергаться любым видам механической обработки:

- Шлифовка;

- Полировка;

- Покраска;

- Пескоструйка;

- Гальваническая обработка.

Пластиковые прототипы не меняют геометрию и не теряют свойства с течением времени.

Два этапа изготовления корпусов

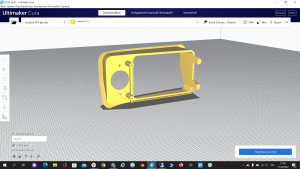

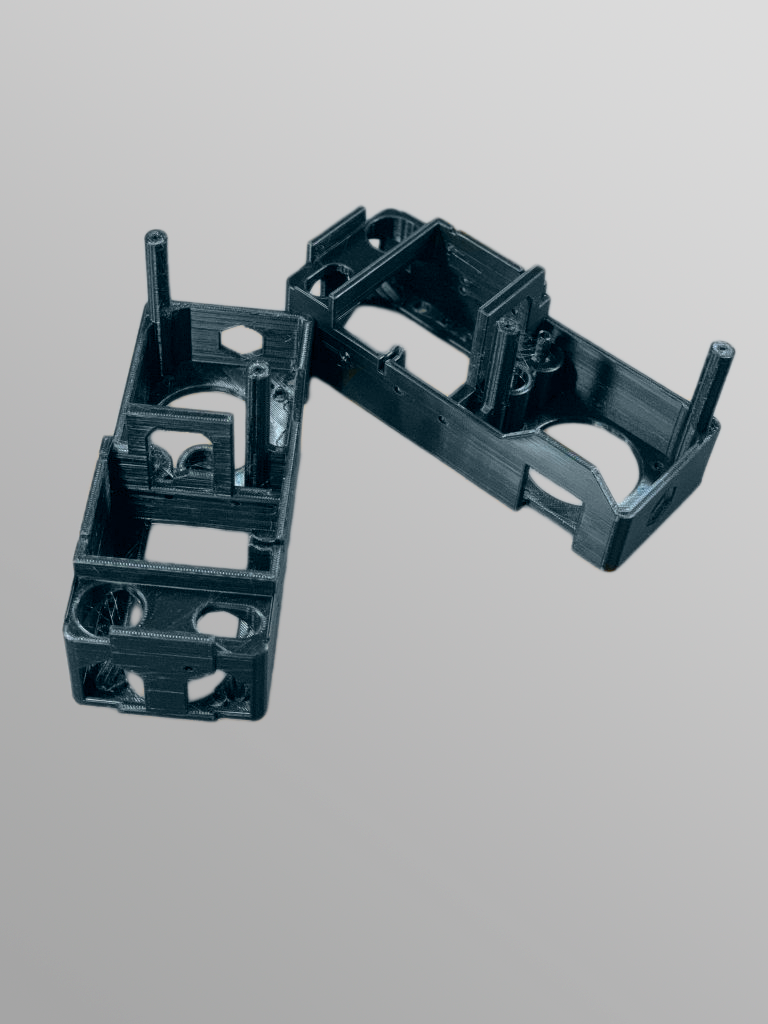

Первый этап это 3D-моделирование. Можно разработать корпус самостоятельно либо поручить эту задачу специалистам компании «Printex». Если выберите первый вариант, вам придется потратить много часов для освоения нюансов работы в 3D-редакторе. Потом надо будет переработать модель для трехмерной печати и выполнить саму печать. А для этого понадобится 3D-принтер. При втором варианте достаточно будет представить профессионалам эскиз/чертеж будущего изделия и заниматься своими делами.

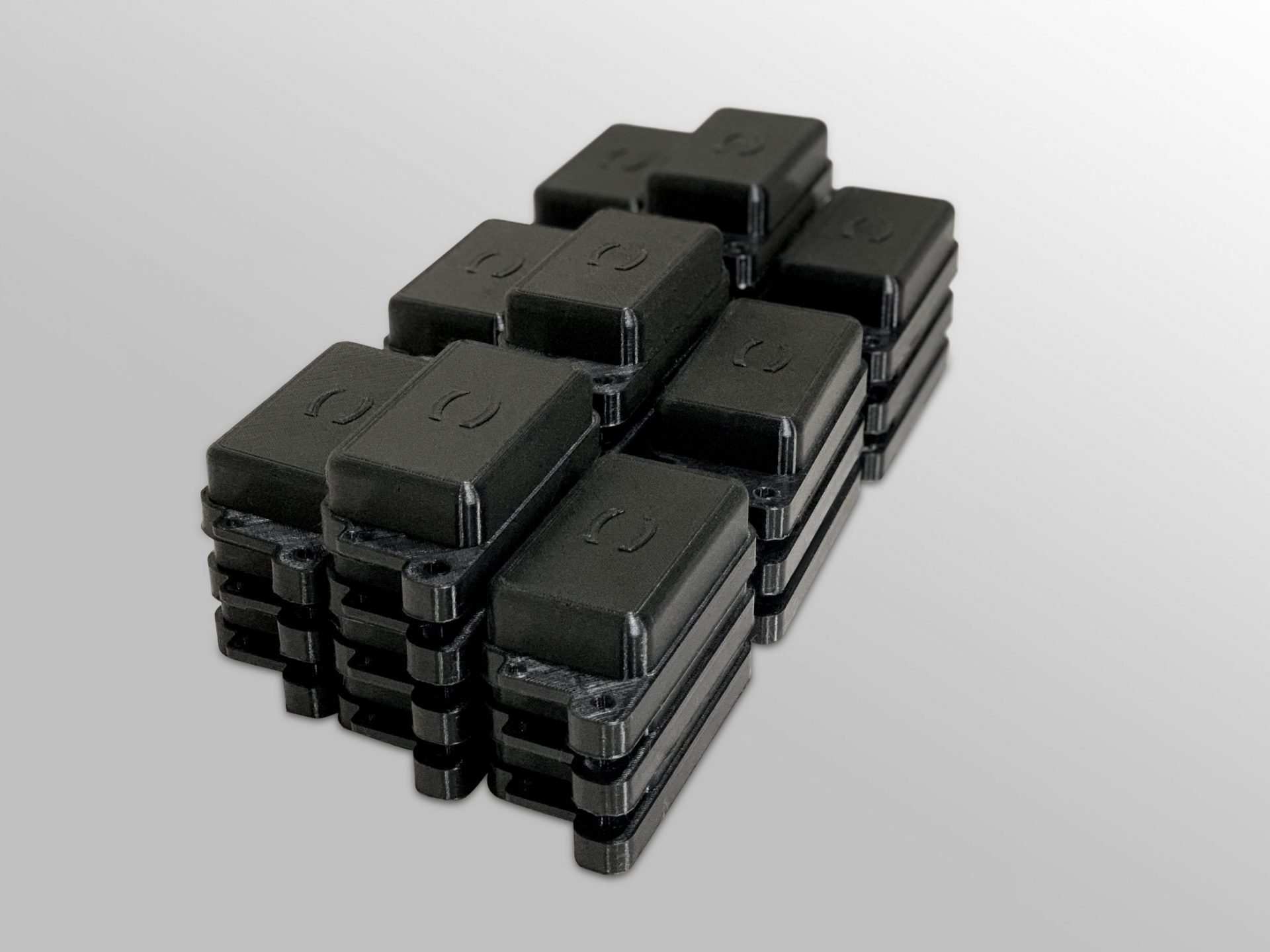

Второй этап это печать корпуса. Модель, разработанная в редакторе, заносится в ПО трехмерного принтера. Потом выполняется настройка:

- Количества печатных слоев;

- Процента заполнения;

- Температуры и прочие необходимые параметры.

После этого начинается процесс печати корпуса.

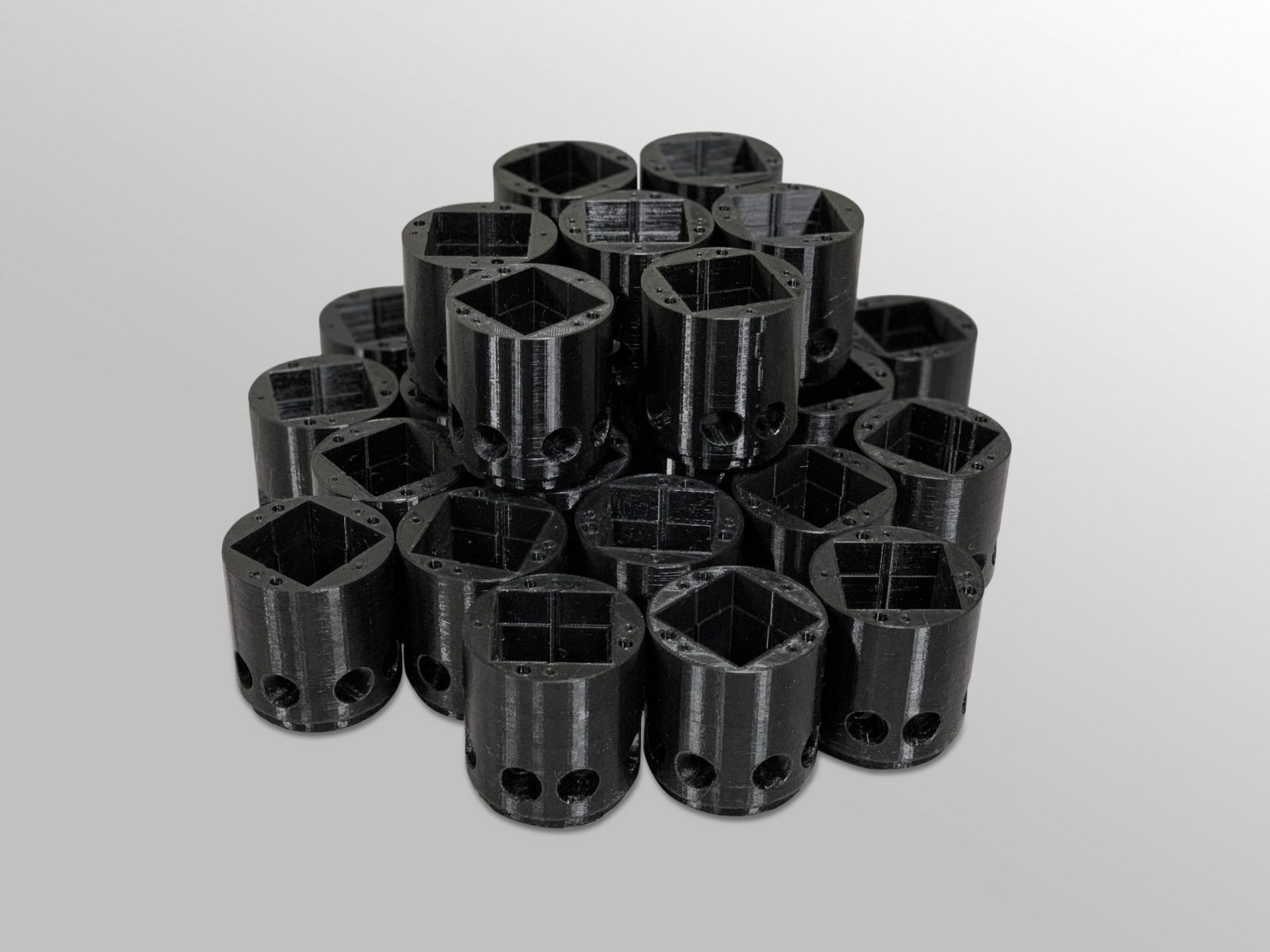

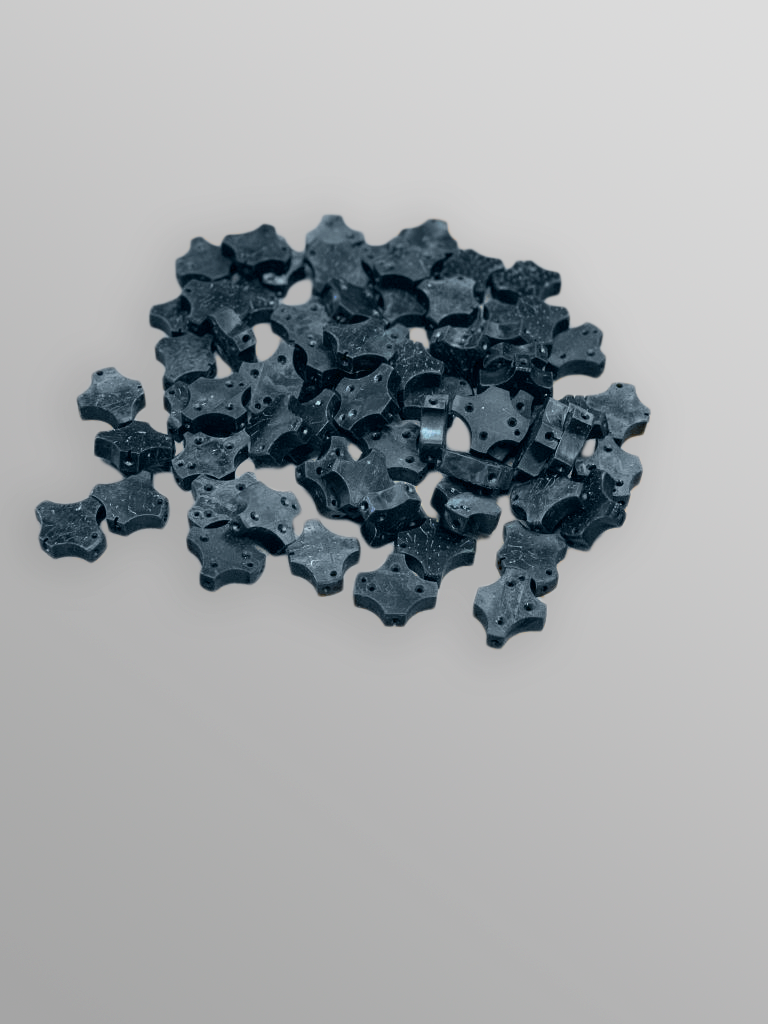

Используемые материалы

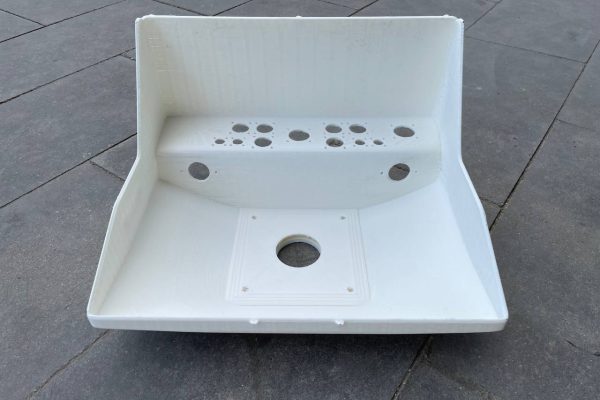

Самый популярный материал – пластик. Корпуса из этого материала хорошо подходят для выставки, оценки внешнего вида изделия и маркетингового тестирования. Прочность материала выше, чем у гипса.

Гипсовые корпуса получаются хрупкими. Поэтому их предназначение – показ опытного образца на выставке, чтобы клиенты могли оценить внешний вид изделия. Прототип получается с меньшими затратами.

Для массового изготовления в качестве мастер-моделей можно использовать корпуса из фотополимеров. По сравнению с пластиком, прочность ниже, но поверхность получается более гладкой, а дизайн – предельно детализированным.

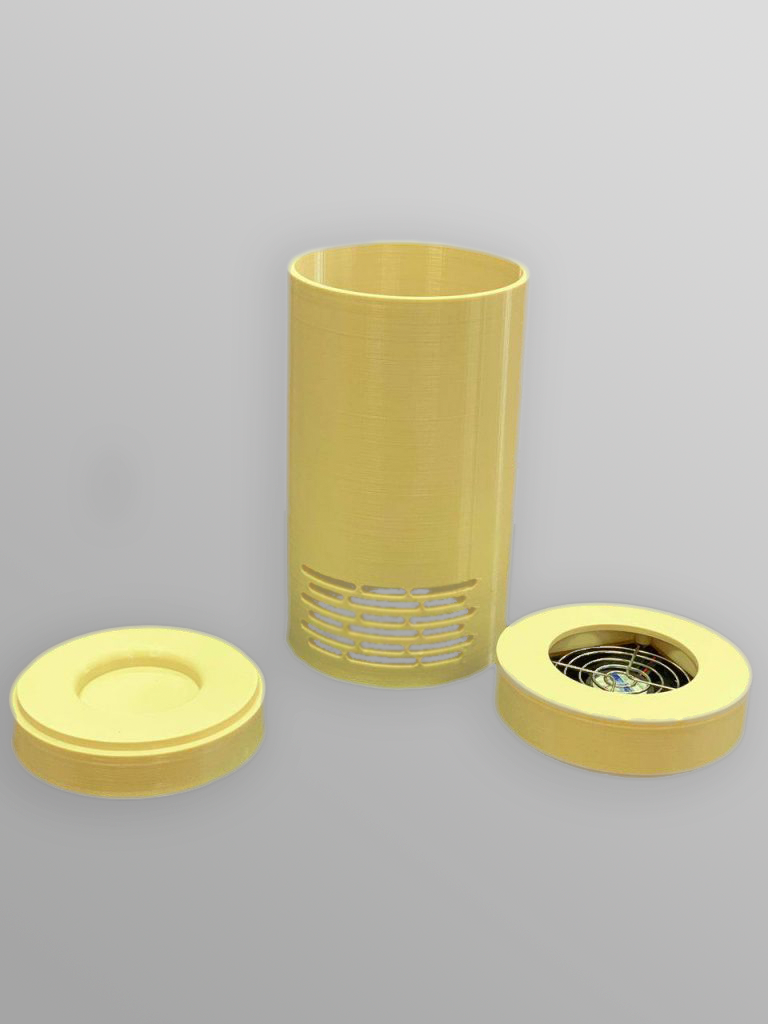

Наше предложение

Крупные предприятия могут иметь штат специалистов, содержать парк дорогостоящего трехмерного оборудования, чтобы самостоятельно изготовить пластиковые корпуса. Небольшим фирмам для получения прототипов корпусных изделий из пластика мы рекомендуем обратиться в компанию «Printex».

Они будут обладать свойствами, которые предельно приближены к свойствам оригинальных изделий. Прототипы, изготовленные нашими специалистами, могут без проблем заменять оригиналы, выдерживать испытания на электропараметры и прочность.

Обращайтесь!